Что представляет собой линия по производству проволочных гвоздей?

Линия по производству проволочных гвоздей - это промышленная установка, предназначенная для производства проволочных гвоздей. Этот процесс включает в себя несколько этапов и различные типы оборудования для превращения стальной проволоки в готовые гвозди и обеспечивает массовое производство проволочных гвоздей. Проволочные гвозди, называемые также обычными гвоздями, являются основой многих строительных и производственных объектов. Благодаря хорошей коррозионной стойкости, длительному сроку службы, высокой скорости забивания и простоте эксплуатации проволочные гвозди очень популярны в мебельной, строительной, отделочной и деревообрабатывающей промышленности.

Как изготовить проволочные гвозди?

В производстве проволочных гвоздей участвуют в основном три машины: машина для волочения проволоки, машина для изготовления гвоздей и полировальный станок. Станок для волочения проволоки использует различные фильеры для уменьшения диаметра стальной проволоки до требуемого размера. Станок для изготовления гвоздей разрезает проволоку на отрезки, изготавливает головку гвоздя и затачивает острие. На станке для полировки гвоздей добавляется опилочная пыль, что придает гвоздям гладкость и блеск.

Процесс производства проволочных гвоздей

Процесс производства высококачественных проволочных гвоздей включает в себя волочение проволоки, изготовление гвоздей, полировку гвоздей, контроль качества и упаковку.

Волочение проволоки

На этом этапе происходит волочение сырьевой стальной проволоки Q195 или Q235 диаметром 6,5 мм. проволочно-вытяжной станок в проволоку малого диаметра, например 2,5 мм, 3,5 мм, 3,7 мм и 4,5 мм. Важную роль в процессе волочения играют заточной стан, волочильный порошок и машина для стыковой сварки. Стальная проволока проходит через волочильный порошок и затем попадает в волочильный штамп, что позволяет уменьшить трение между стальной проволокой и волочильным штампом и продлить срок службы волочильного штампа.

Изготовление гвоздей из проволоки

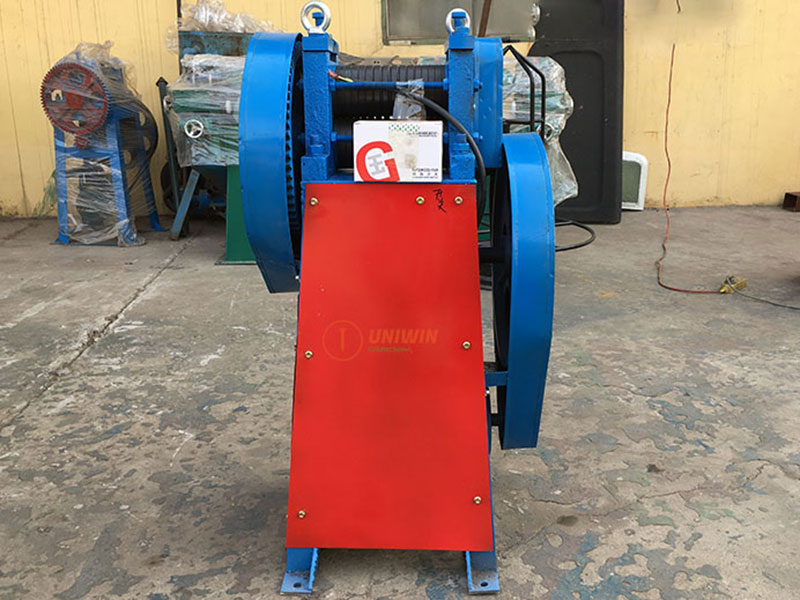

Затем протянутая проволока подается на станок для изготовления проволочных гвоздейСтанок, который разрезает стальную проволоку на гвозди и изготавливает головки гвоздей. При помощи регулировки станка можно изготавливать гвозди различных размеров. Принцип работы станка для изготовления гвоздей включает в себя четыре процесса. Во-первых, тянутая катанка надевается на катушку и подает стальную проволоку на станок для изготовления гвоздей. Во-вторых, когда форма для гвоздей захватывает стальную проволоку, штифтовой пуансон начинает изготавливать головку гвоздя. Далее подающий механизм направляет стальную проволоку вперед. Наконец, гвоздерез отрезает гвоздь в соответствии с заданной длиной и срезает острие гвоздя, после чего проволочные гвозди падают из выходного отверстия машины в приемный ящик.

Полировка ногтей

Гвозди из гвоздильного станка имеют острые края и могут содержать остатки масла или смазки. На сайте машина для полировки ногтей полировка проволочных гвоздей с помощью опилочной пыли, машинного масла, парафина или других материалов, обеспечивающая их чистоту и отсутствие заусенцев. Пильная пыль удаляет острые кромки, машинное масло используется для придания гвоздям блеска и глянца, а парафин - для повышения стойкости гвоздей к ржавчине.

Контроль качества

После полировки гвозди подвергаются контролю качества. При этом может использоваться как ручной, так и машинный контроль, чтобы убедиться, что гвозди соответствуют требуемым характеристикам.

Упаковка

После того как гвозди прошли контроль качества, они упаковываются в картонные коробки. В разные коробки укладываются гвозди разного размера и веса, например, 1 кг, 5 кг, 20 кг или 25 кг на коробку.

Важно отметить, что у разных производителей эти процессы могут несколько отличаться. Однако основные принципы остаются неизменными.

Вспомогательное оборудование для производства проволочных гвоздей

Наряду с тремя основными устройствами важную роль играют и перечисленные ниже вспомогательные устройства.

- Заточной стан. Точильный стан предназначен для тонкого измельчения сырьевого наконечника стальной проволоки перед передачей его в проволокошвейную машину.

- Машина для стыковой сварки. Стыковая сварка обеспечивает непрерывную работу проволочно-вытяжного станка. Если в процессе волочения проволоки происходит ее разрыв, необходимо использовать машину для стыковой сварки, чтобы сварить два конца вместе.

- Шлифовальный станок для гвоздодера. Шлифовальная машинка для кусачек предназначена для шлифовки кусачек, когда они затупляются, и придания им остроты.

Быстроизнашивающиеся детали при изготовлении проволочных гвоздей

Производство проволочных гвоздей - это высокоскоростной и высокоинтенсивный процесс, вызывающий значительные нагрузки на оборудование. В результате некоторые детали оборудования быстрее изнашиваются. Для обеспечения бесперебойной работы производственной линии необходимо регулярно проверять, обслуживать и заменять эти детали. Ниже перечислены наиболее часто изнашиваемые детали линии по производству проволочных гвоздей:

- Проволочный штамп. Фильера для волочения проволоки используется для уменьшения стальной проволоки до необходимого диаметра. В машине для волочения проволоки из-за трения между стальной проволокой и фильерами эти фильеры довольно быстро изнашиваются и требуют регулярной замены. Каждый фильер для волочения проволоки может производить до 20 т стальной проволоки.

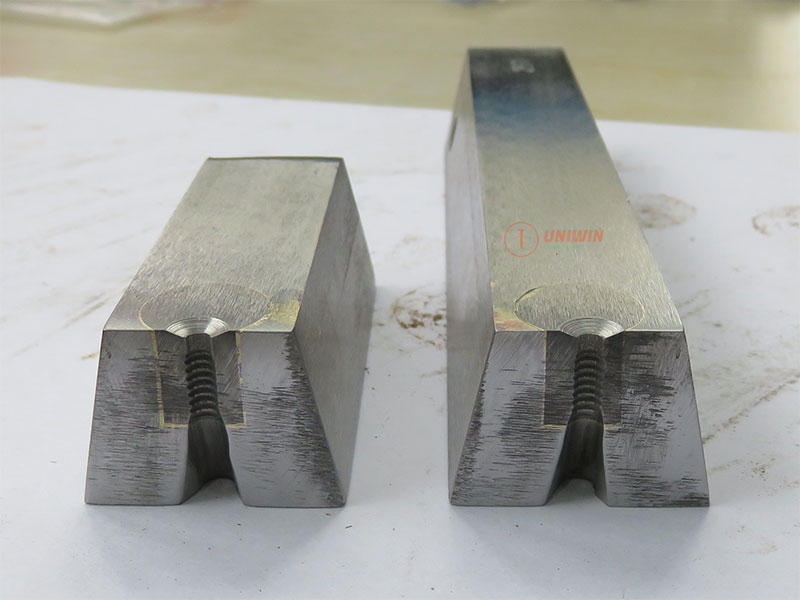

- Кусачки для ногтей. Гвоздезабивной станок предназначен для резки холоднотянутой проволоки на гвозди. В связи с высокой скоростью и мощностью процесса резки в гвоздильном станке ножи подвергаются сильному износу. Срок службы составляет 1-2 месяца.

- Форма для ногтей. Кроме того, форма для гвоздей служит для захвата проволоки при штамповке в процессе изготовления гвоздей. Постоянная работа приводит к износу и требует периодической замены. Срок службы составляет 3 месяца.

- Пунш-бар. Пуансон формирует головку гвоздя и должен быть прочным и точным. Многократные удары при формировании гвоздя могут привести к разрушению этих компонентов и потребовать их скорейшей замены. Срок службы составляет 6 месяцев.

Техническое обслуживание этих быстроизнашивающихся деталей имеет решающее значение для эффективной работы линии по производству гвоздей. Мы должны обращать внимание на состояние этих деталей, чтобы обеспечить качество гвоздей и поддерживать оптимальную производительность производственных линий.